Überblick Vermessungsreferenzen

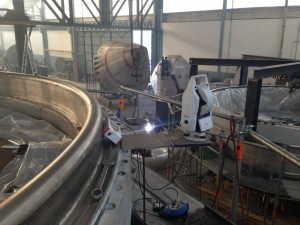

Vermessung in luftiger Höhe während einer Stahlhallenmontage

Für unseren langjährigen Kunden, die Stahlhallen Janneck GmbH, führen wir immer wieder Vermessungen vor und während der Errichtung von Stahlhallen durch. Diese Vermessungen haben sich in der Vergangenheit für unseren Kunden als großer Vorteil erwiesen, da im Voraus auf evtl. vorhandene Unstimmigkeiten (Planabweichungen) reagiert werden konnte. So läuft die spätere Montage der Stahlbauteile deutlich flüssiger ab.Im November 2016 wurden wir z.B. damit beauftragt, die Position von 56 Stahlbetonstützen auf einer Baustelle im Emsland zu ermitteln. Auf diesen über zwanzig Meter langen Stützen hat die Firma Janneck das Stahlfachwerk für die Hallendecke montiert. Daher war vor allem die Position der Stützen am oberen Ende wichtig, was dazu führte, dass sowohl das Messgerät als auch der für die Messung nötige Reflektor mit einem Steiger auf den Stützen befestigt werden musste. Mithilfe der Vermessung konnte unser Kunde feststellen, dass die Abstände zwischen den Stützen passen und mit der Montage der Deckenkonstruktion beginnen.

Überprüfung von Fertigungstoleranzen an tonnenschweren Baggerteilen

Bei der Atlas GmbH in Ganderkesee überprüfen wir große Stahlbauteile für verschiedenste Baggermodelle mithilfe von Lasertrackern. Die Atlas GmbH ist bestrebt, ihre Bagger mit der bestmöglichen Qualität herzustellen. Da einige Bauteile von Fremdfirmen im Auftrag von Atlas produziert werden, müssen diese Teile stichprobenartig überprüft werden. Dabei geht es vor allem um die Einhaltung von Fertigungstoleranzen bei relevanten Bohrungen, Auflageflächen und Drehverbindungen (Achsen). Diese müssen in einem dreidimensionalen System zueinander passen.In dem Beispiel auf dem rechten Bild wurde ein Baggerbock vermessen. Alle bearbeiteten Flächen, Bohrungen und Drehverbindungen wurden mit einem Lasertacker mit einer Genauigkeit von wenigen hundertstel Millimetern vermessen und dreidimensional in einem System protokolliert. Dabei wurden mehrere tausend dreidimensionale Messpunkte erfasst. Aus diesen Messpunkten wurden mithilfe der Mess- und Auswertesoftware die relevanten Geometrien wie Kreise (Mittelbunkte), Ebenen und Achsen erstellt. Im Messprotokoll wurden dann nur die für den Kunden wirklich relevanten Informationen übersichtlich dargestellt.

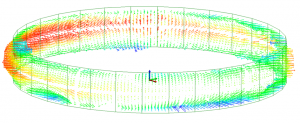

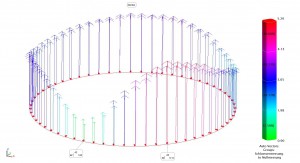

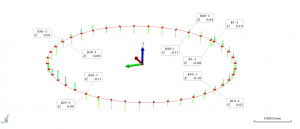

Vermessung eines Generatorläufers für Windkraftanlagen

Im Oktober 2016 haben wir für unseren Kunden (einen Zulieferer für die Produktion von Windkraftanlagen) einen Generatorläufer mit einem Durchmesser von mehr als sechs Metern vermessen.Jeder der 250 Zähne des Generatorläufers sollte vermessen werden und auf dessen Abstand zur Drehachse hin überprüft werden. Dazu wurde der Läufer so auf einem Plantisch befestigt, dass er um seine Achse drehbar war. Anschließend wurden Messkugeln am oberen und unteren Rand des Läufers befestigt. Diese Messkugeln wurden permanent mit einem Lasertracker beobachtet, während der Läufer um seine eigene Achse gedreht wurde. Aus den zwei gemessenen Kreisen wurde die Drehachse hochgenau bestimmt, so dass im Anschluss jeder einzelne Zahn über die komplette Länge vermessen werden konnte.

Mithilfe unserer Mess- und Auswertesoftware konnte aus der gemessenen Drehachse ein SOLL-Zylinder erstellt werden und die Abweichungen der auf den Zähnen gemessenen Punkte, zu dem SOLL-Zylinder, grafisch dargestellt werden.

Später haben unsere Spezialisten der mobilen Zerspanung die Abweichungen an jedem einzelnen Zahn eben gefräst.

Die Abschlussmessung ergab einen deutlich besseren Rundlauf.

Flanschvermessung an Oxy-Reactor in Port Said, Ägypten

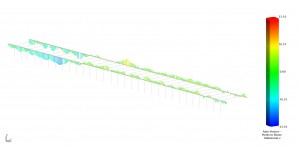

Bei einem ägyptischen Unternehmen, welches Kunststoffgranulat herstellt, hatte sich aufgrund einer lokalen Überhitzung der Behälterflansch eines Oxy-Reactors verzogen.Im Auftrag der Thyssen Krupp Industrial Solutions GmbH (ehem. Thyssen Krupp Uhde GmbH) als international tätiger Anlagenbauer wurde die E. Becker GmbH Maschinenbau damit beauftragt, die Verformung des Flansches vor Ort zu bestimmen und somit in Vorbereitung auf die spätere mechanische Bearbeitung die Materialabnahmen zu ermitteln.

Im Mai 2015 wurden die nötigen Vermessungen durchgeführt. Mit Hilfe eines Lasertrackers wurde der Flansch vor Beginn der Fräsarbeiten vermessen. Aus dieser IST-Aufnahme ließ sich eine waagerecht stehende Best-Fit Ebene berechnen, mit der die Unebenheiten eindeutig lokalisiert werden konnten.

Anschließend wurde eine mobile Fräsmaschine mittels Lasertracker exakt zu dem zu bearbeitenden Flansch ausgerichtet. Hierbei wurde an der Oberseite der Maschine ein Reflektor befestigt und die Maschine um 360° gedreht. Im Laufe des Drehvorgangs wurden mehrere Messpunkte erfasst und aus diesen Daten wieder eine Ebene berechnet. Dies wurde so lange fortgeführt, bis die Flanschebene (SOLL) und die Maschinenebene zu einander parallel standen.

Während der Fräsarbeiten, die insgesamt drei volle Tage in Anspruch genommen haben, wurde das Ergebnis der Fräsarbeiten laufend überprüft, um evtl. Verformungen des Stahlgerüstes durch die starke Sonneneinstrahlung und den hohen Temperaturen von über 40° zu erkennen. Nach Abschluss der Zerspanung wurde der Flansch erneut komplett vermessen, um die Einhaltung der geforderten Toleranz von ± 0,2mm sicherzustellen.

Die Arbeiten fanden in Tag- und Nachtschicht und unter freiem Himmel statt was unter anderem zu Temperaturunterschieden von über 20° führte und somit erhöhte Anforderungen an die Vermessung der Stahlbauteile darstellte.

Vermessung einer 400m langen Kranbahn in Eisenhüttenstadt

In einem Stahlwerk in Eisenhüttenstadt sollten die Krananlagen im Kaltwalzwerk überholt und automatisiert werden.In Vorbereitung darauf bekam die E. Becker GmbH im Juli 2015 von ihrem Kunden, der DSD Industrieanlagen Technik GmbH, den Auftrag, eine 400m lange, 10m hohe und 34m breite Hallenkranbahn zu vermessen.

Aufgrund der hohen Messreichweite unserer Totalstation vom Typ Leica TS50 war es möglich, die komplette Kranbahn von insgesamt drei Instrumentenstandpunkten zu vermessen.

Die einzelnen Standpunkte wurden mit temporär angebrachten Verknüpfungspunkten in ein einheitliches Koordinatensystem transformiert.

Die Verwendung unseres eigens konstruierten und hergestellten Messschlittens sparte viel Zeit bei der Positionierung des Reflektors, so dass die komplette Vermessung lediglich einen halben Tag in Anspruch genommen hat und sich die Beeinträchtigung des laufenden Stahlwerkbetriebes in Grenzen hielt.

Damit die Lage der Messpunkte nach Abschluss der Messung jederzeit nachvollziehbar war, wurde der verwendete Messschlitten mit einem Messrad bestückt. So war es möglich, alle 2m einen Messpunkt aufzunehmen. Zusätzlich wurden die Stützen der Halle im selben System wie die Kranbahn aufgenommen.

Bei der Auswertung der Messung wurde aus allen Messpunkten eine ausgeglichene Gerade erzeugt. Aus dieser Gerade und der Angabe der SOLL-Spurweite erhielten wir die SOLL-Positionen der einzelnen Schienen.

Im angefertigten Messprotokoll wurden die Schienen dann in Bezug auf horizontale Abweichung von der Spurweite und der Spurmitte, sowie auf vertikale Abweichung von der mittleren Höhenlage ausgewertet und grafisch dargestellt.

Schiffshebewerk Niederfinow

Beim Neubau des 55 m hohen Schiffshebewerks in Niederfinow bei Eberswalde werden vier Drehsegmenttore verbaut, die je nach Position des 125,5 x 28,0 x 7,5 m großen Troges, das Wasser zurückhalten. Unsere mobile Zerspanung spindelt die Aufhängungen der Tore und fräst mit einer vier Meter langen Zirkelkonstruktion die Andichtflächen.Mithilfe unseres Lasertrackers wurden die Aufhängungen (bestehend aus vier vorgebrannten Bohrungen pro Drehtor) und die jeweiligen Andichtflächen vor der Bearbeitung aufgenommen. Aus den Messergebnissen wurde eine Drehachse konstruiert, so dass die Spanabnahme minimal wird. Hierzu wurde vor Beginn der Messung aus den technischen Zeichnungen des Kunden ein dreidimensionales CAD-Modell erstellt. Die gemessenen Punkte wurden in unserer Auswertungssoftware, unter Beibehaltung des Maßstabs, bestmöglich an das CAD-Modell angepasst. Neben der relativ niedrigen Bearbeitungszugabe der Dichtflächen von lediglich 5 mm spielen auch die großen Temperatureinflüsse und die spätere Neigung der Außenwände durch das hohe Gewicht des Wassers eine Rolle bei der Auswertung der Messergebnisse.

Die Maschinen der mobilen Zerspanung wurden anschließend mithilfe des Lasertrackers zu dieser Drehachse ausgerichtet. So wird garantiert, dass alle vier Bohrungen einer Aufhängung nach der mechanischen Bearbeitung auf einer Achse liegen.

Laufwasserkraftwerk Andelsbuch (Österreich)

Im Laufwasserkraftwerk in Andelsbuch bei Bregenz wurde in 2013 und 2014 die Maschinenhalle komplett saniert.Nach der Demontage aller Maschinen wurden die Maschinenfundamente eben gefräst. Insgesamt gab es vier Fundamentgruppen mit jeweils drei Einzelfundamenten und vier Fundamentgruppen mit jeweils vier Einzelfundamenten.

Jedes Maschinenfundament in sich musste eine Ebenheit von ±0,05 mm aufweisen und innerhalb der Gruppe lag die Toleranz bei ±0,25 mm.

Mithilfe unseres Lasertrackers wurde eine IST-Aufnahme aller Fundamente durchgeführt und die Vorgaben für das spätere Fräsen berechnet.

Darüber hinaus wurden weitere Bauteile des Kraftwerks aufgemessen und die Auswirkungen der veränderten Maschinenfundamente im Voraus berechnet.

Während der mechanischen Bearbeitung der Fundamente wurden die Fräsrahmen präzise ausgerichtet und der Fräsvorgang regelmäßig überwacht.

Nach erfolgter Bearbeitung der Maschinenfundamente erfolgte eine weitere Aufnahme aller Fundamente zum Zwecke der Überprüfung der vorgegebenen Toleranzen.

Hierbei kam heraus, dass die Toleranzen nicht nur eingehalten wurden, sondern teilweise deutlich unterschritten wurden.

Mechanische Bearbeitung der Rethe-Klappbrücke

Die Firma E. Becker GmbH Maschinenbau hat den Auftrag für die komplette mechanische Bearbeitung der Rethe-Klappbrücke von der Firma Bilfinger MCE GmbH mit Sitz im österreichischen Linz erhalten.Es handelt sich um die derzeit größte Klappbrücke Europas mit insgesamt 4 Brückenklappen, wobei die eine Doppelklappbrücke für den Straßenverkehr und die andere für den Eisenbahnverkehr vorgesehen ist.

Gespindelt werden die Drehpunkte, Zylinderanlenkungen und Rückarmverriegelungen einschließlich aller benötigten Planflächen und Gewindebohrungen. Die Abmessungen der Bohrungen und Planflächen betragen zwischen 400 mm und 1.000 mm.

Nach Abschluss der mechanischen Bearbeitung und aller weiteren Heißarbeiten wurden alle vier Brückenklappen von uns Vermessen, damit der Betonbau in Hamburg entsprechend vorbereitet werden konnte.

Neben den markanten Außenabmessungen wurden die Drehachsen, Zylinderanlenkungen sowie die Sollmaße für die Spitzenlager aufgenommen und entsprechend ausgewertet.

Druckbehälter in Portugal gemessen, gefräst und erneut gemessen

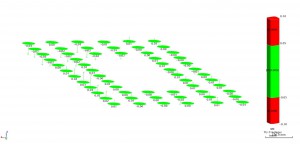

Ende 2013 wurde bei einem großen Unternehmen für Anlagenbau in Portugal ein Flansch mit einem Durchmesser von mehr als fünf Metern gemessen.Dieser Flansch sollte auf seine Ebenheit überprüft werden.

Um die Ebenheit festzustellen, wurden auf dem Flansch drei Messspuren mit jeweils 42 Positionen gemessen. Ein Problem stellte der erhöhte Kragen auf der Innenseite des Flansches dar. Es war daher nicht möglich alle Messpunkte von einem Instrumentenstandpunkt alle Messpunkte zu beobachten. Der Lasertracker musste mit insgesamt 13 Verknüpfungspunkten neun Mal versetzt werden um den gesamten Flansch zu erfassen.

Im Anschluss wurde eine ausgeglichene Ebene durch alle Punkte gelegt und die Abweichungen von der Ebene in jedem Messpunkt dargestellt.

Auf Grundlage dieses Ergebnisses wurde mittels Rundfräsgerät eine Ebenheit im Bereich von ±0,25 mm über den kompletten Durchmesser hergestellt und mittels Abschlussmessung nachgewiesen.